Los materiales avanzados en la construcción naval se han convertido en un factor decisivo para el futuro de la industria marítima. La presión por reducir costes, mejorar la eficiencia energética y cumplir con regulaciones ambientales cada vez más exigentes está acelerando la incorporación de nuevos composites y aleaciones metálicas en el diseño y la fabricación de buques.

Astilleros punteros en Europa y Asia están demostrando que la sustitución de materiales tradicionales como el acero por composites más ligeros o aleaciones de alta resistencia puede reducir tanto el peso estructural como los tiempos de construcción, generando ahorros significativos a lo largo del ciclo de vida del buque.

En este artículo exploraremos los principales materiales emergentes, su impacto en costes y plazos, y algunos casos de éxito internacionales.

Somos provisionistas generales de buques

Descubre todos nuestros servicios de suministros navales y marítimos.

1. La evolución de los materiales en la construcción naval

Durante gran parte del siglo XX, el acero dominó la industria naval gracias a su resistencia y disponibilidad. Sin embargo, su peso elevado y el alto coste de mantenimiento (corrosión, pintura, inspecciones frecuentes) han impulsado la búsqueda de alternativas.

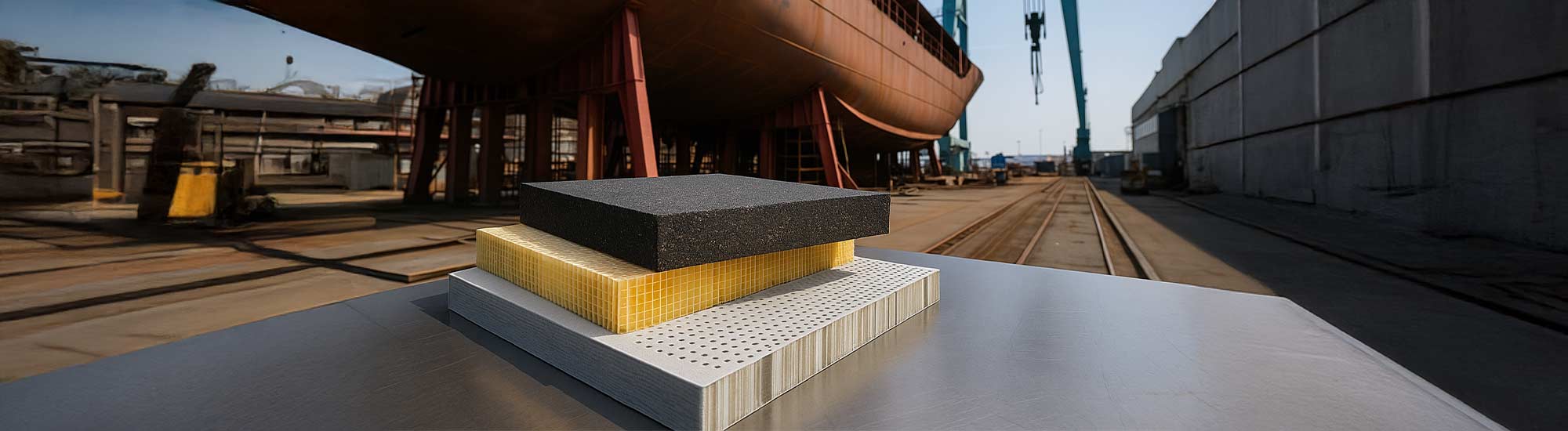

Hoy en día, la tendencia se centra en tres grupos de materiales:

- Composites avanzados (fibra de carbono, fibra de vidrio, composites híbridos).

- Aleaciones ligeras (aluminio naval, aleaciones de titanio).

- Acero de alta resistencia con tratamientos anticorrosivos.

👉 Según un estudio de DNV, la reducción de peso en un 20% puede suponer un ahorro de hasta un 10% en consumo de combustible, lo que contribuye a cumplir los objetivos de la IMO 2030 sobre descarbonización.

2. Composites: ligereza y durabilidad

a) Fibra de vidrio

- Utilizada principalmente en embarcaciones de recreo y ferris de tamaño medio.

- Ventajas: bajo coste, resistencia a la corrosión y facilidad de moldeado.

- Limitación: menor resistencia estructural en comparación con el acero.

b) Fibra de carbono

- Cada vez más presente en buques de alta velocidad y embarcaciones militares.

- Ventajas: reducción de peso de hasta un 40% respecto al acero, alta resistencia y mayor eficiencia en velocidad.

- Limitación: coste elevado, lo que restringe su uso a proyectos especializados.

c) Composites híbridos

- Combinan distintas fibras y resinas, equilibrando resistencia, durabilidad y coste.

- Aplicaciones: cubiertas, superestructuras y elementos de interior en buques comerciales.

👉 Ejemplo práctico: el astillero Austal en Australia utiliza aluminio y composites en catamaranes de alta velocidad, logrando buques más ligeros y con menor consumo de combustible.

3. Aleaciones metálicas avanzadas

a) Aluminio naval

- Muy usado en ferris rápidos y embarcaciones militares.

- Ventajas: resistencia a la corrosión, peso ligero y facilidad de mecanizado.

- Impacto: permite aumentar la capacidad de carga útil y mejorar la maniobrabilidad.

b) Aleaciones de titanio

- Aunque más costosas, ofrecen una excelente relación resistencia-peso y alta resistencia a la corrosión.

- Usadas en componentes críticos como hélices, ejes y sistemas expuestos al agua salada.

c) Aceros de alta resistencia (AHSS)

- Siguen siendo un pilar en la construcción naval. Su evolución hacia versiones más ligeras y con mejor resistencia a la corrosión ha reducido el coste de mantenimiento y extendido la vida útil de los buques.

👉 Ejemplo real: el proyecto Maersk Triple-E incorpora aceros de alta resistencia en secciones clave, optimizando su estructura para transportar más carga con menor consumo.

4. Impacto en costes y tiempos con materiales avanzados en la construcción naval

La implementación de materiales avanzados tiene efectos directos en la rentabilidad de los astilleros y navieras:

- Reducción de peso: menor consumo de combustible y menores emisiones de CO₂.

- Mantenimiento reducido: composites y aleaciones resistentes a la corrosión reducen la frecuencia de reparaciones.

- Menor tiempo de construcción: la facilidad de moldeado de composites y el uso de técnicas de fabricación digital (como la impresión 3D de secciones metálicas) acortan los plazos de entrega.

- Coste inicial elevado: aunque el precio de materiales como el titanio o la fibra de carbono sigue siendo alto, el ahorro a lo largo de la vida útil del buque compensa la inversión.

Según la European Maritime Safety Agency (EMSA), el uso de materiales avanzados podría reducir hasta un 25% los costes de ciclo de vida de un buque comercial.

5. Ejemplos de astilleros punteros

- Damen Shipyards (Países Bajos): desarrolla buques híbridos que integran aluminio y fibra de vidrio en superestructuras ligeras.

- Austal (Australia): líder en catamaranes rápidos construidos con aluminio y composites.

- Naval Group (Francia): emplea composites y titanio en submarinos de última generación para reducir ruido y mejorar la resistencia.

- Mitsubishi Heavy Industries (Japón): investiga en aceros ultraligeros y técnicas de fabricación aditiva para la próxima generación de portacontenedores.

6. Perspectivas de futuro de los materiales avanzados en la construcción naval

La investigación en nanocomposites, aceros inteligentes y materiales reciclados marcará la siguiente etapa. A medio plazo, los astilleros combinarán materiales avanzados con gemelos digitales y fabricación 3D, permitiendo buques más ligeros, eficientes y sostenibles.

El desafío estará en escalar la producción de estos materiales y en establecer normativas internacionales que certifiquen su uso en grandes buques comerciales.

Conclusión

Los materiales avanzados en la construcción naval son ya una realidad y no una promesa futura. Aunque los costes iniciales siguen siendo elevados, los beneficios en eficiencia, sostenibilidad y competitividad a medio y largo plazo son indiscutibles.

Los astilleros que integren estas soluciones hoy estarán mejor posicionados para cumplir con los objetivos ambientales de la IMO y responder a la creciente demanda de buques más sostenibles y rentables.